テスラも学んだ中国EVの「超賢い部品共通化」

元テスラの社長で、現在はGMの取締役に名を連ねるベンチャーキャピタル投資家、ジョン・マクニール氏(Jon McNeill)がBusiness Insiderでとても興味深いことを語りました。

簡単にまとめると、中国のEVメーカーが用いる超賢い部品再利用技術を、テスラにも応用している、という内容です。

「超賢い」と認めた部品再利用技術とは?

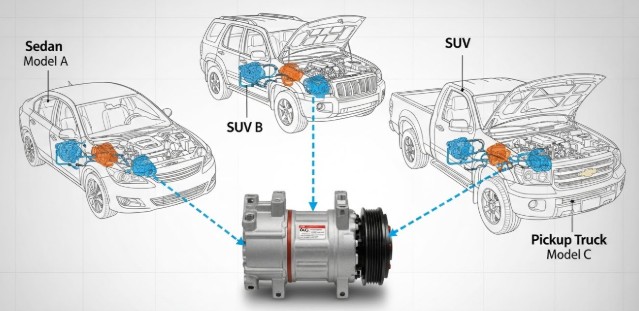

マクニール氏が述べた、中国EVメーカーの超賢い部品再利用技術とは、同メーカーの異なる車種間での部品の徹底的な共通化のことです。例えば、同メーカーの異なる車種に同じエアコンコンプレッサー使用する、これが部品の共通化です。

BYDの部品共通化は「次元が違う」標準部品ファースト戦略

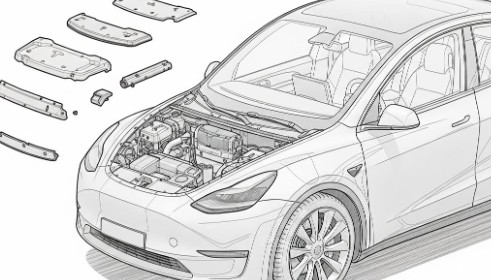

これまでも多くの自動車メーカーも部品の共通化を行ってきました。しかしマクニール氏が競合他社の車両を分解調査したところ、中国メーカー、とりわけ BYD はこの部品再利用をさらに段違いのレベルで実行していることを知りました。彼はこの教訓をテスラにも適用したと語っていて、Model YはModel 3と約75%の部品を共有、これによって生産の立ち上げが容易になったそうです。

BYDには、社内の共通部品カタログ(標準部品リスト)のような仕組みにあります。シャシー、バッテリーパック・セル、電装アーキテクチャ(ECU統合度)といった基幹部品に加え、ヒートポンプ、ワイパーモーター、シート内部モーター、配線・ハーネス等の補助部品に至るまでを共通リストから選定する、標準部品ファースト戦略で自動車を設計しています。BYDがこの戦略を成功させている鍵は、主要部品を内製化(垂直統合)している点でしょう。外部サプライヤーと煩雑な調整なしに自社でコントロールできるので、圧倒的なコスト効率化と生産スピードを実現しています。

部品共通化の徹底を実現する鍵は「垂直統合」

日本の自動車メーカーは水平分業と系列垂直統合のハイブリッドですが、これは各部品ごとに異なる部門が異なる部品メーカーと摺合せをしながら開発します。その各部門が縦割りになっているため、全社的な共通部品の導入には、組織間の複雑な調整と合意形成が必要となり、どうしても効率が悪くなってしまいます。

だったら日本の自動車メーカーもBYDのように部品共通化を徹底すれば良いのでは?と思ってしまいますが、これは非常に困難。サプライチェーン構造の解体と再構築を行う必要があるからです。

もう一つ付け加えると、EVは主要部品がユニット化・モジュール化しやすいので、垂直統合との相性が良いことも、BYDやテスラに有利に働いています。

水平分業が悪い訳では無いが…

例えばトヨタ自動車の場合、DENSOやアイシン、ジェイテクト等、高度な専門性を持つ系列サプライヤーによる水平分業を強みに世界最高水準の高品質と信頼性を長年にわたって築き上げてきました。しかし、垂直統合モデルが優位な時代なので、いつまでも「水平分業だけど高品質だ」では生き残ることが難しくなりました。この危機感の表れとして、トヨタ自動車は豊田自動織機をTOBで完全子会社化を目指す方針を示しました。いよいよ日本の自動車メーカーも垂直統合を強化する転換点と言えますね。

【結論】中国EVが安い理由は補助金だけではなく構造だった

中国EVがとてもお値打ちな理由は中国政府の補助金や優遇策だけではなかったことが分かりましたね。もし補助金だけなら安価な価格設定は一過性のもので、それを維持できません。マクニール氏が中国自動車メーカーの部品共通化の事実を語ったことで、構造的なコスト優位性があることが示されました。

恐らくマクニール氏だけではなく、世界の自動車メーカーは中国車を徹底的に研究して、その構造や効率の高さに違いに驚いていると思います。学べるところは学び、新たなコスト効率を追求することが、競争に勝ち残るための必須戦略となっています。

この場を借りて宣伝させてもらいます ↓↓↓

好きな車と、暮らそう。

052-774-6151

auto@riesen.co.jp

サービス工場Blog

車検、点検、整備のあれこれを毎日更新!

熟練のメカニックの匠の技をご覧になれます。